Основные методы обнаружения неисправностей элементов электроники

В жизни каждого домашнего мастера, умеющего держать в руках паяльник и пользоваться мультиметром, наступает момент, когда поломалась какая-то сложная электронная техника и он стоит перед выбором: сдать на ремонт в сервис или попытаться отремонтировать самостоятельно. В этой статье мы разберем приемы, которые могут помочь ему в этом.

Итак, у вас сломалась какая-либо техника, например ЖК телевизор, с чего нужно начать ремонт? Все мастера знают, что начинать ремонт надо не с измерений, или даже сходу перепаивать ту деталь, которая вызвала подозрение в чем-либо, а с внешнего осмотра. В это входит не только осмотр внешнего вида плат телевизора, сняв его крышку, на предмет подгоревших радиодеталей, вслушивание с целью услышать высокочастотный писк либо щелканье.

Включаем в сеть прибор

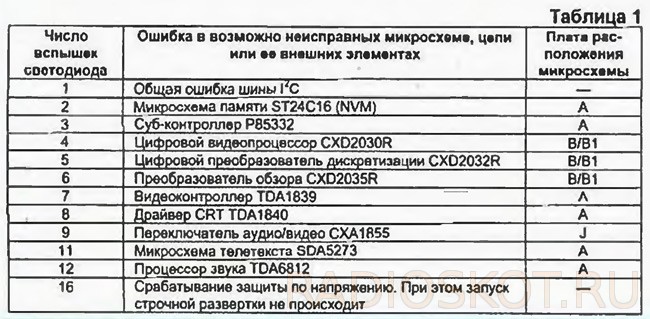

Для начала нужно просто включить телевизор в сеть и посмотреть: как он себя ведет после включения, реагирует ли на кнопку включения, либо моргает светодиод индикации дежурного режима, или изображение появляется на несколько секунд и пропадает, либо изображение есть, а звук отсутствует, или же наоборот. По всем этим признакам, можно получить информацию, от которой можно будет оттолкнуться при дальнейшем ремонте. Например в мигании светодиода, с определённой периодичностью, можно установить код поломки, самотестирования телевизора.

Коды ошибок ТВ по миганию LED

После того, как признаки установлены, следует поискать принципиальную схему устройства, а лучше если выпущен Service manual на устройство, документацию со схемой и перечнем деталей, на специальных сайтах посвященных ремонту электроники. Также не лишним, будет в дальнейшем, вбить в поисковик полное название модели, с кратким описанием поломки, передающим в нескольких словах, ее смысл.

Сервис мануал

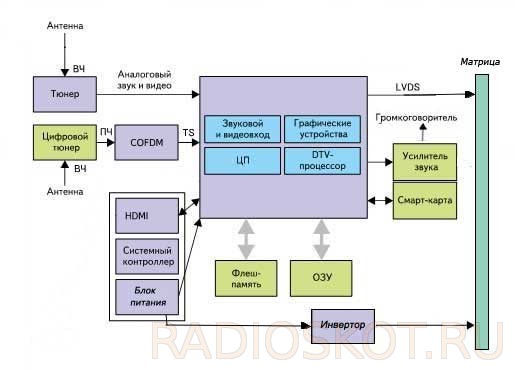

Правда иногда лучше искать схему по шасси устройства, либо названию платы, например блока питания ТВ. Но как же быть, если схему все же найти не удалось, а вы не знакомы со схемотехникой данного устройства?

Блок схема ЖК ТВ

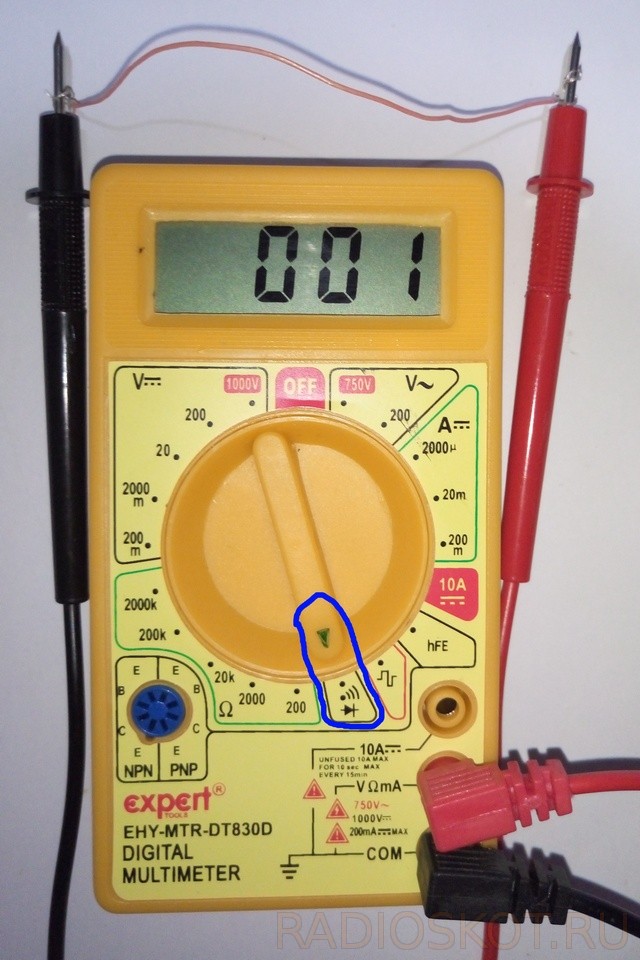

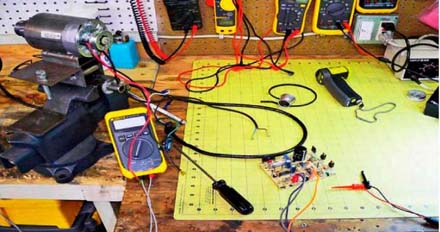

В таком случае, можно попробовать попросить помощи на специализированных , после проведения предварительной диагностики самостоятельно, с целью собрать информацию, от которой мастера, помогающие вам смогут оттолкнуться. Какие этапы включает в себя, эта предварительная диагностика? Для начала, вы должны убедиться в том, что питание поступает на плату, если устройство вообще не подает никаких признаков жизни. Может быть это покажется банальным, но не лишним будет прозвонить шнур питания на целостность, в режиме звуковой прозвонки. как пользоваться обычным мультиметром.

Тестер в режиме звуковой прозвонки

Затем в ход идет прозвонка предохранителя, в этом же режиме мультиметра. Если у нас здесь все нормально, следует померять напряжения на разъемах питания, идущих на плату управления ТВ. Обычно напряжения питания, присутствующие на контактах разъема, бывают подписаны рядом с разъемом на плате.

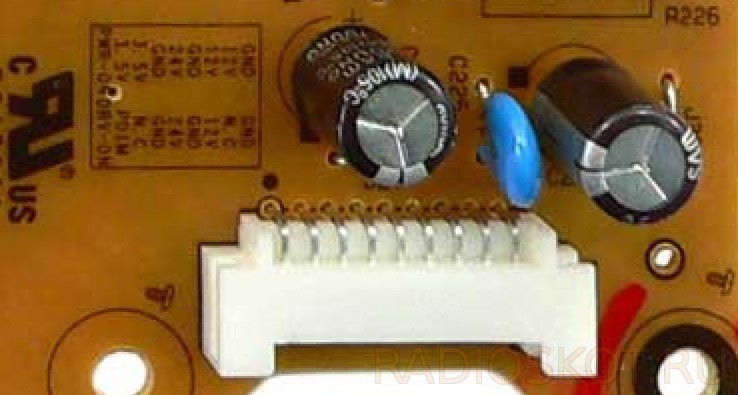

Разъем питания платы управления ТВ

Итак, мы замеряли и напряжение какое-либо у нас отсутствует на разъеме — это говорит о том, что схема функционирует не правильно, и нужно искать причину этого. Наиболее частой причиной поломок встречающейся в ЖК ТВ, являются банальные электролитические конденсаторы, с завышенным ESR, эквивалентным последовательным сопротивлением. Про ESR .

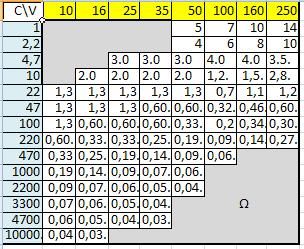

Таблица ESR конденсаторов

В начале статьи я писал про писк, который вы возможно услышите, так вот, его проявление, в частности и есть следствие завышенного ESR конденсаторов небольшого номинала, стоящих в цепях дежурного напряжения. Чтобы выявить такие конденсаторы требуется специальный прибор, ESR (ЭПС) метр, либо , правда в последнем случае, конденсаторы придется выпаивать для измерения. Фото своего ESR метра позволяющего измерять данный параметр без выпаивания выложил ниже.

Мой прибор ESR метр

Как быть если таких приборов нет в наличии, а подозрение пало на эти конденсаторы? Тогда нужно будет проконсультироваться на форумах по ремонту, и уточнить, в каком узле, какой части платы, следует заменить конденсаторы, на заведомо рабочие, а таковыми могут считаться только новые (!) конденсаторы из радиомагазина, потому что у бывших в употреблении этот параметр, ESR, может также зашкаливать или уже быть на грани.

Фото — вздувшийся конденсатор

То что вы могли выпаять их из устройства, которое ранее работало, в данном случае значения не имеет, так как этот параметр важен только для работы в высокочастотных цепях, соответственно ранее, в низкочастотных цепях, в другом устройстве, этот конденсатор мог прекрасно функционировать, но иметь параметр ESR сильно зашкаливающий. Сильно облегчает работу то, что конденсаторы большого номинала имеют в своей верхней части насечку, по которой в случае прихода в негодность просто вскрываются, либо образовывается припухлость, характерный признак их непригодности для любого, даже начинающего мастера.

Мультиметр в режиме Омметра

Если вы видите почерневшие резисторы, их нужно будет прозвонить мультиметром в режиме омметра. Сначала следует выбрать режим 2 МОм, если на экране будут значения отличающиеся от единицы, или превышения предела измерения, нам следует соответственно уменьшить предел измерения на мультиметре, для установления его более точного значения. Если же на экране единица, то скорее всего такой резистор находится в обрыве, и его следует заменить.

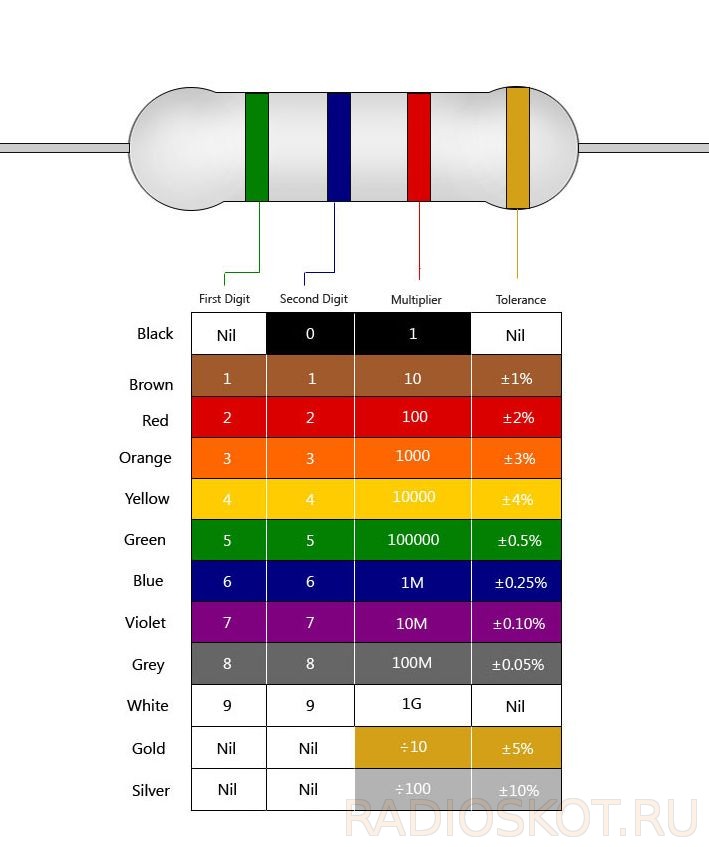

Цветовая маркировка резисторов

Если есть возможность прочитать его номинал, по , нанесенными на его корпус, хорошо, в противном случае без схемы, не обойтись. Если схема есть в наличии, то нужно посмотреть его обозначение, и установить его номинал и мощность. Если резистор прецизионный, (точный) его номинал можно набрать, путем включения двух обычных резисторов последовательно, большего и меньшего номиналов, первым мы задаем номинал грубо, последним мы подгоняем точность, при этом их общее сопротивление сложится.

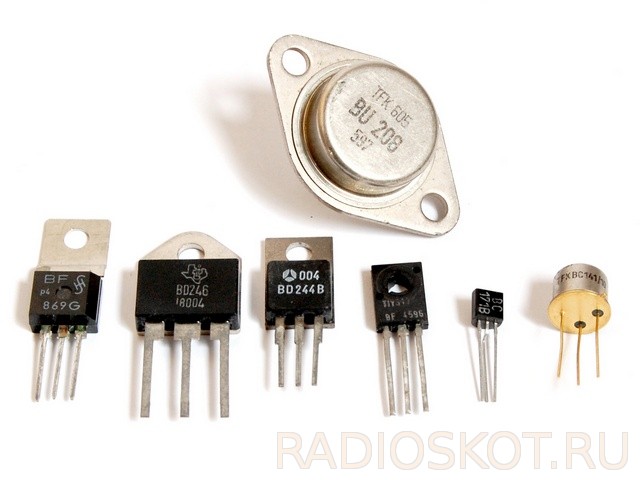

Транзисторы разные на фото

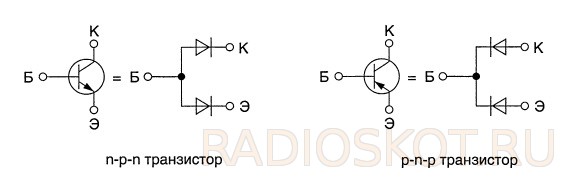

Транзисторы, диоды и микросхемы: у них не всегда можно определить неисправность по внешнему виду. Потребуется измерение мультиметром в режиме звуковой прозвонки. Если сопротивление какой либо из ножек, относительно какой то другой ножки, одного прибора, равно нулю, или близко к к этому, в диапазоне от нуля до 20-30 Ом, скорее всего, такая деталь подлежит замене. Если это биполярный транзистор, нужно вызвонить в соответствии с распиновкой, его p-n переходы.

Проверка транзистора мультиметром

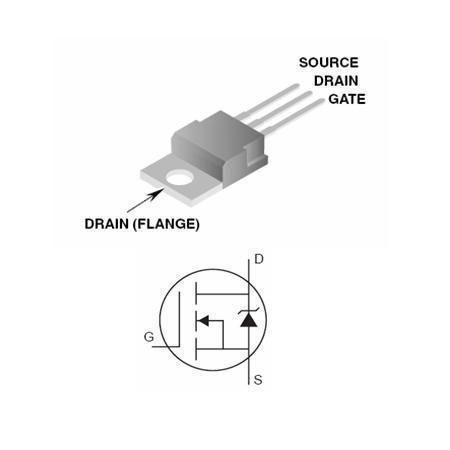

Чаще всего такой проверки бывает достаточно, чтобы считать транзистор рабочим. Более качественный метод . У диодов мы также вызваниваем p-n переход, в прямом направлении, должны быть цифры порядка 500-700 при измерении, в обратном направлении единица. Исключение составляют диоды Шоттки, у них меньшее падение напряжения, и при прозвонке в прямом направлении на экране будут цифры в диапазоне 150-200, в обратном также единица. , полевые транзисторы, обычным мультиметром без выпаивания так не проверить, приходится часто считать их условно рабочими, если их выводы не звонятся между собой накоротко, или в низком сопротивлении.

Мосфет в SMD и обычном корпусе

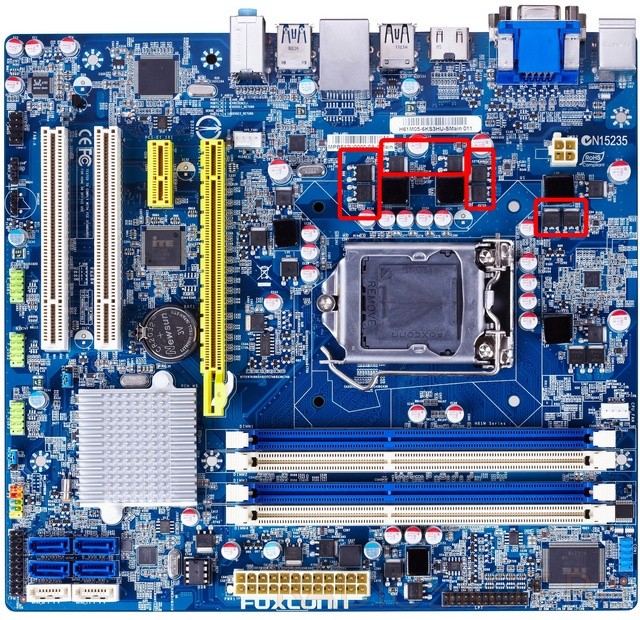

При этом следует учитывать, что у мосфетов между Стоком и Истоком стоит встроенный диод, и при прозвонке будут показания 600-1600. Но здесь есть один нюанс: в случае, если например вы прозваниваете мосфеты на материнской плате и при первом прикосновении слышите звуковой сигнал, не спешите записывать мосфет в пробитый. В его цепях стоят электролитические конденсаторы фильтра, которые в момент начала заряда, как известно, на какое-то время ведут себя, как будто цепь замкнута накоротко.

Мосфеты на материнской плате ПК

Что и показывает наш мультиметр, в режиме звуковой прозвонки, писком, первые 2-3 секунды, а затем на экране побегут увеличивающиеся цифры, и установится единица, по мере заряда конденсаторов. Кстати по этой же причине, с целью сберечь диоды диодного мостика, в импульсных блоках питания ставят термистор, ограничивающий токи заряда электролитических конденсаторов, в момент включения, через диодный мост.

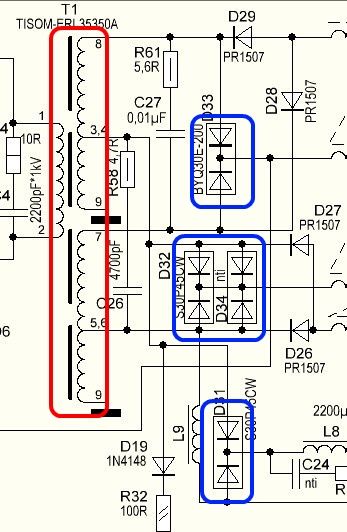

Диодные сборки на схеме

Многих знакомых начинающих ремонтников, обращающихся за удаленной консультацией в Вконтакте

, шокирует — им говоришь прозвони диод, они прозваниют и сразу-же говорят: он пробитый. Тут стандартно всегда начинается объяснение, что нужно либо приподнять, выпаять одну ножку диода, и повторить измерение, либо проанализировать схему и плату, на наличие параллельно подключенных деталей, в низком сопротивлении. Таковыми часто бывают вторичные обмотки импульсного трансформатора, которые как раз и подключаются параллельно выводам диодной сборки, или иначе говоря сдвоенного диода.

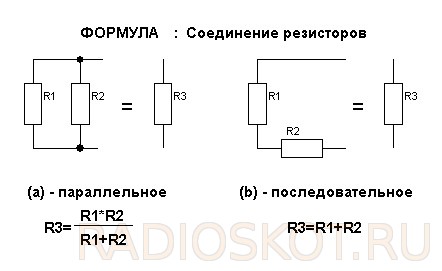

Параллельное и последовательное соединение резисторов

Здесь лучше всего один раз запомнить, правило подобных соединений:

Конечно все нюансы ремонтов, к сожалению, в одной статье раскрыть не реально. Для предварительной диагностики большинства поломок, как выяснилось, бывает достаточно обычного мультиметра, применяемого в режимах вольтметра, омметра, и звуковой прозвонки. Часто при наличии опыта, в случае простой поломки, и последующей замены деталей, на этом ремонт бывает закончен, даже без наличия схемы, проведенный так зазываемым “методом научного тыка”. Что конечно не совсем правильно, но как показывает практика, работает, и, к счастью, совсем не так как изображено на картинке выше). Всем удачных ремонтов, специально для сайта Радиосхемы — AKV.

Обсудить статью ДИАГНОСТИКА И РЕМОНТ ЭЛЕКТРОНИКИ БЕЗ СХЕМ

Поиск неисправного элемента занимает треть времени ремонта. Поскольку количество элементов в объектах средств автоматизации велико, то прямой перебор элементов для оценки их состояния невозможен. При выполнении работ по поиску, устранению неисправностей необходимо придерживаться определенных правил. Технология поиска может быть разбита на основные операции, указанные на рисунке 3.1.

Рисунок 3.1 – Технология поиска отказов (неисправностей)

Процесс поиска неисправностей сводится к проведению различных проверок и принятию решения о дальнейшем развитии поиска на основе результатов проверки.

Процесс поиска неисправностей имеет две стадии: выбор последовательности проверки элементов; выбор способа проведения отдельных операций проверки.

Поиск может проводиться по заранее определенной последовательности проверок или ход каждой последующей проверки определяется результатом предыдущей. В зависимости от этого различают следующие методы проверок

:

— последовательных поэлементных;

— последовательных групповых;

Комбинационных.

Выбор последовательности проверок зависти от конструкции изделий, и может изменяться в процессе накопления информации по надежности и трудоемкости проверки элементов.

3.2.1 Метод последовательных поэлементных проверок

заключается в том, что элементы изделий при поиске неисправности проверяются поодиночке в определенной, заранее установленной последовательности. Если очередной проверяемый элемент оказался исправным, то переходят к проверке следующего элемента. При обнаружении неисправного элемента поиск прекращается, и элемент заменяется (ремонтируется). Затем объект проверяется на работоспособность. Если при этом объект (система) не функционирует нормально, то приступают к дальнейшей проверке. Причем проверка начинается с той позиции, на которой был обнаружен неисправный элемент. При обнаружении второго неисправного элемента он также заменяется или ремонтируется (восстанавливается), и объект вновь проверяется на работоспособность. И так до тех пор, пока объект или система не будут функционировать нормально.

ПРИМЕР Простейшим примером использования такого метода может служить поиск неисправности в системе автоматического регулирования одного из параметров технологического процесса. Сначала проверяется регулирующий орган, затем исполнительный механизм, затем усилитель и т.д. Таким образом, устанавливается объект, неисправность которого послужила причиной нарушения нормального функционирования САР (рисунок 3.2).

Рисунок 3.2 – Структурная схема системы автоматического регулирования типа “Кристалл”

При обнаружении, например, неисправности в исполнительном механизме, рассматривается поэлементная структура этого устройства (рисунок 3.3).

Рисунок 3.3 – Структурная схема исполнительного механизма

Здесь можно установить следующую последовательность проверки элементов: 1-2-3-4-5-6-7-8. наиболее уязвимыми из них могут оказаться элементы 1,2,4,7 и 8. Поэтому при использовании поэлементного метода проверки возможны два способа очередности контроля элементов.

При поиске неисправности в устройстве, сначала устанавливается объект, неисправность которого послужила причиной нарушения нормального функционирования устройства. Затем рассматривается поэлементная структура неисправного объекта устройства.

При использовании поэлементного метода проверки возможны два способа очередности контроля элементов

.

1) Если в изделии используются элементы, длительность проверки которых примерно одинакова, то проверку надо начинать с элементов, обладающих наименьшей надежностью.

2) Если надежность элементов данного изделия примерно одинакова, то целесообразно начинать проверку с элемента, для проверки которого требуется наименьшее время.

Для успешного использования этих правил необходимо знать не только функциональные и принципиальные схемы объектов и систем, но иметь четкое представление о надежности их элементов.

Недостаток метода

– сравнительно большое количество проверок. Объясняется это тем, что в этом методе при поиске не используются функциональные связи элементов, хотя это делает метод универсальным, т.к. он не зависит от функциональной схемы системы.

3.2.2 Метод последовательных групповых проверок

состоит в том, что все элементы объекта с учетом их функциональных связей разбиваются на отдельные группы и контролируется исправность каждой группы в целом. Последовательность проведения проверок определяется результатом предыдущей проверки. По мере проведения проверок численность подлежащих проверке элементов уменьшается. На последнем этапе контроля в группе должен быть один элемент.

ПРИМЕР проведения поиска неисправности по такому методу приведен в функциональной схеме системы на рисунке 3.4 одной из видов САУ.

Рисунок 3.4 – Пример структурной схемы САУ

Схема разбивается на группы I-VIII. Затем структура разбивается на две подгруппы и т.д. При этом последовательность проверок будет следующая:

а) Контролируется сигнал в точке 4. Если он нормальный, то переходят к точке 6, т.к. при этом предполагается, что неисправный элемент находится в группе V, VI, VII, VIII. Если сигнал в точке 4 не соответствует норме, то проверяется сигнал в точке 2, т.к. неисправен один из элементов I, II, III, IV. Если сигнал в точке 2 в норме, то элементы I, II исправны, и следует проверять точку 3. При этом выявляется, какой из элементов III или IV неисправен.

б) Если при контроле точек 4 и 6 сигнал соответствует требуемым параметрам, то контролируется точка 5, в результате чего определяется неисправный элемент V или VIII.

При таком методе поиска неисправностей необходимо знать параметры сигналов в контрольных точках.

Если в объекте (системе) будет несколько неисправностей, то схема поиска неисправностей не изменится. Двигаясь по одной из ветвей структуры, неизбежно приходят к одному из неисправных элементов. После устранения этой неисправности (восстановления элемента) проверяется работоспособность объекта. При наличии неисправности процесс поиска продолжается, что должно привести ко второму неисправному элементу и т.д.

Такой метод еще называется методом средней точки. Однако, в общем случае число, на которое разбивается структурная схема объекта (системы), может быть и не равна двум. Разбивать систему нужно, учитывая функциональные связи отдельных элементов и надежность их работы.

При групповом методе проверок различают проверки “с исключением

” и “без исключения

”.

Проверка “с исключением” состоит в том, что заключение о работоспособности одной из групп элементов делается на основании проверки других групп. Например

, имеем три группы элементов. По результатам проверки установили исправность групп 1 и 2. Не делая проверок, заключаем, что неисправный элемент находится в 3-й группе.

При проверках “без исключения” контролируется работоспособность всех групп. На конечном этапе всегда проводится проверка “без исключения”, что устраняет возможность ошибки.

Достоинство

последовательности проверок – значительное сокращение времени поиска неисправности.

Этот метод требует знания функциональных связей отдельных элементов и их надежности.

3.2.3

Сущность комбинационного метода

проверок заключается в одновременном измерении нескольких параметров. По результатам измерений всех параметров делается заключение о неисправном элементе.

Для удобства пользования таким методом составляют таблицы состояния контролируемых параметров. В качестве элементов в этом случае следует выбирать блок, узел, последовательную неразветвленную группу каскадов.

В первом вертикальном столбце таблицы указывают элементы структурной схемы, а в первой строке – их параметры. Таблицу заполняют по стрелкам в соответствии со следующими правилами.

Поочередно предполагается неисправность только в данном элементе. Данная неисправность приводит к выводу соответствующих параметров за пределы допусков. Против этих параметров в таблице ставится «0». Если же заданная неисправность не влияет на какой-то параметр, то против этого параметра ставится «1».

ПРИМЕР В структурной схеме (рисунок 3.5) измеряем параметры А, В, С, Д.

Полагаем, что элемент 1 неисправен. Тогда, очевидно, что все параметры А, В, С и Д выйдут за пределы допусков. Против этих параметров в таблице 3.2 ставится «0», т.е. первая строка таблицы будет состоять из одних нулей. Затем предполагаем, что неисправен элемент 2, при этом параметры А, В и С будут не соответствовать нормам, а параметр Д будет в норме. Во вторую строку следует записать «0001». Таким образом, перебирают все элементы и анализируют состояние параметров. Одинаковые строки (7 и 8 таблицы 3.2) говорят о не различении данной системой параметров неисправностей элементов 7 и 8. В этом случае элементы объединяются в один или вводят дополнительный параметр для их различения.

Рисунок 3.5 – К использованию комбинационного метода проверок.

Таблица 3.2 – График состояний

Элементы

Параметры

А

В

С

Д

Для обнаружения неисправного элемента с помощью такой таблицы, поступают следующим образом. Оператор записывает значения параметров в виде числа, состоящего из нулей и единиц, по указанному правилу. Для определения неисправного элемента сравнивают полученное число с числами в строках таблицы. С какой строкой таблицы совпадают результаты измерения параметров, тот элемент и неисправен. Если результат измерения параметров (числа) не совпадает ни с одной строкой таблицы, неисправны несколько элементов.

Достоинство

этого метода – относительно малое время поиска неисправности, однако реализация его трудна.

3.2.4

Последовательность процесса поиска неисправностей носит название программы поиска

. Определенная последовательность проверок, обеспечивающая минимальное значение математического ожидания времени проверок, просчитывается с помощью создания математической модели процесса поиска отказавшего элемента.

Объект, в котором появилась неисправность, состоит из n

элементов. Отказы элементов независимы. При отказе любого из элементов отказывает объект. Для контроля исправности элемента имеется возможность подать на вход контрольный сигнал и проверить на выходе реакцию на этот сигнал. Известны интенсивности отказов элементов q

и потребное время τ

на проверку их исправности. Определяют последовательность проверок элементов, обеспечивающих наименьшее время поиска неисправности.

Оптимальная последовательность должна обладать следующим свойством

, (3.1)

, (3.1)

где τ – среднее время проверки исправного элемента;

q – условная вероятность отказа элемента.

Если время контроля исправности всех элементов равны, то оптимальная последовательность принимает вид

q 1 >q 2 >…>q n -1 . (3.2)

Т.е. контроль исправности элемента следует производить в порядке убывания условной вероятности отказов элементов.

Последовательность (3.2) можно записать в более удобном виде

λ 1 >λ 2 >…> λ n-1

, (3.3)

Среднее время поиска неисправностей по программе вычисляют по формуле

, (3.4)

, (3.4)

где τ ИЗ. i – время, расходуемое на измерения при отказе i-го элемента.

В свою очередь

где τ R – время, расходуемое на измерения в точке R схемы;

r i – число измерений по программе для выявления отказа i-го элемента.

С учетом (3.5)

, (3.6)

, (3.6)

Порядок построения программ можно рассмотреть на примерах.

Пример 3.1

Рисунок 3.6 – Структурная схема изделия А.

Имеется схема, представленная на рисунке 3.6. Интенсивности отказов элементов: λ 1 =0,1 ч -1 ; λ 2 =0,2 ч -1 ; λ 3 =0,2 ч -1 ; λ 4 =0,5 ч -1 . Время измерения в точках схемы: τ 1 =5 мин.; τ 2 =8 мин.; τ 3 =12 мин.; τ 4 =18 мин. Требуется составить оптимальную схему программы поиска неисправности при условии, что один из элементов изделия А отказал.

Определяются условные вероятности отказов. Для метода последовательных поэлементных проверок условные вероятности отказов q по значению соответствуют λ. Тогда q 1 =0,1; q 2 =0,2; q 3 =0,2; q 4 =0,5. Определяют частные: τ 1 /q 1 =50; τ 2 /q 2 =40; τ 3 /q 3 =60; τ 4 /q 4 =36;

Согласно (3.1) первое измерение необходимо производить на выходе четвертого (IV) элемента. Если сигнал нужного вида на выходе элемента IV, то следует продолжать поиск и очередные измерения производить на выходе второго (II) элемента и т.д.

Для аналитического представления процесса поиска неисправности, как правило, применяют его графическое изображение в виде программы поиска неисправностей. Условное обозначение элемента производят в виде прямоугольника, а измерение в виде круга внутри с номерами элемента, за которым производится измерение. Тогда программа поиска неисправности будет представлена ветвящейся схемой, состоящей из кружков с двумя выходами, обозначающих результат измерения (есть нужный сигнал или нет – “да” или ”нет”) и оканчивающейся прямоугольниками, обозначающими неисправный элемент.

Программа поиска для примера 3.1 приведена на рисунке 3.7.

Рисунок 3.7 – Программа поиска неисправностей в изделии А

Среднее время поиска неисправностей по программе вычисляется по формуле (3.6). Тогда:

Т ПН =q 1 (τ 4 +τ 2 +τ 1)+q 2 (τ 4 +τ 2)+q 3 (τ 4 +τ 2 +τ 1)+q 4 τ 4 =0.1(18+8+5)+0.2(18+6)+0.2(18+8+5)+0.5*18=23.5 мин.

Пример 3.2.

Имеется схема, представленная на рисунке 3.8. Интенсивности отказов элементов: λ 1 =0,56*10 -4 ч -1 ; λ 2 =0,48*10 -4 ч -1 ; λ 3 =0,26*10 -4 ч -1 ; λ 4 =0,2*10 -4 ч -1 ; λ 5 =0,32*10 -4 ч -1 ; λ 6 =0,18*10 -4 ч -1 . Время измерения во всех точках одинаково и составляет 2 мин. Требуется составить оптимальную программу поиска неисправности при условии, что один из элементов отказал.

Рисунок 3.8 – Структурная схема изделия Б

Для сокращения времени поиска неисправности используется метод последовательной погрупповой проверки, т.е. измерение реакции на контрольный сигнал производится в точке схемы, которая делит предполагаемую неисправную схему по вероятности (интенсивности) пополам.

Отсюда условная вероятность отказов соответствует значению интенсивности с коэффициентом 0,5 (половинной величине).

Тогда условные вероятности отказов: q 1 =0,28; q 2 =0,24; q 3 =0,13; q 4 =0,10; q 5 =0,16; q 6 =0,09.

Схема состоит из последовательно соединенных элементов. Можно использовать один контрольный сигнал, подаваемый на вход первого элемента. В этом случае первое измерение необходимо производить после второго элемента, ибо q 1 +;q 2 =0,52, ближе всего к делению схемы по вероятности пополам. Если нужного сигнала нет после второго элемента, то делается вывод о неисправности первого или второго элемента и измерение производится после первого элемента. Если после второго элемента есть нужный сигнал, то делается вывод о неисправности правой части схемы, которая по вероятности лучше всего делится пополам в точке измерения после четвертого элемента и т.д.

Программа поиска неисправности в этой схеме приведена на рисунке 3.9.

Рисунок 3.9 – Программа поиска неисправностей в изделии Б.

Среднее время поиска неисправности по программе:

Т П.Н. =0,28(2+2)+0,24(2+2)+0,13(2+2+2)+0,20(2+2+2)+0,16(2+2+2)+0,9(2+2+2)=5,56 мин.

3.2.5

При поиске неисправностей, кроме выбора метода и программы поиска неисправности объекта (системы), необходимо выбрать методику (способы) проверки исправности отдельных элементов. Наиболее распространенные способы проверок исправности элементов

:

Внешний осмотр;

Контрольные переключения и регулировки;

Промежуточные измерения;

Сравнение;

Характерные неисправности;

Изоляция блока или каскада, узла;

Тест – сигналы.

Внешний осмотр

обычно подразумевает использование зрения и слуха. Они позволяют контролировать состояние монтажа СА, кабелей, отдельных элементов, печатных плат и т.п., а также проверять работу ряда агрегатов, реже на слух.

Преимущество

этого вида проверок в простоте.

Недостаток

– возможности определения неисправного элемента ограничены. Неисправность может быть определена только при явно выраженных внешних признаках: изменение цвета элемента под воздействием температуры, искрения, появление дыма и запаха от горения изоляции проводов и т.д. Такие признаки возникают редко. Кроме того, на практике часто встречаются взаимозависимые отказы, поэтому даже если внешним осмотром обнаружен неисправный элемент, необходимо провести дополнительные проверки для выявления истинных причин отказа (например, при выходе из строя предохранителя, перегоревшую нить которого видно “на глаз”).

Способ контрольных переключений и регулировок

требует оценки внешних признаков неисправностей путем анализа схем и использованием органов переключения, регулировок, текущего контроля (сигнальные лампочки, встроенные приборы, автоматы защиты и т.п.). При этом определяется неисправный узел, блок или тракт схемы объекта (системы), т.е. совокупность элементов, выполняющих определенную функцию объекта (преобразовательный, индикаторный блоки, блок защиты или коммутации, передающий тракт и т.д.).

Достоинство

способа в быстроте и простоте проверки предположения о состоянии участков схемы объекта.

Недостаток

– ограниченность, т.к. позволяет определить участки, а не конкретное место повреждения.

Способ промежуточных измерений

является наиболее распространенным и основным для электрических и электронных устройств. Параметры системы, блока, узла или элемента определяются с помощью ручной портативной или автоматизированной встроенной контрольно – измерительной аппаратуры (КИА) или специальных измерительных устройств, систем автоматического контроля.

При этом измеряются режимы питания, параметры линий связи, проводятся измерения в контрольных точках. Быстроту отыскания неисправности в немалой мере обеспечивает умение обслуживающего персонала грамотно проводить измерения. Полученные значения параметров сравнивают с их значениями из технической документации, с таблицами режимов данного изделия.

Способ замены

заключается в том, что вместо подозреваемого в неисправности элемента (узла, блока и т.п.) устанавливают аналогичный заведомо исправный элемент. После замены проверяют объект (систему) на функционирование. Если при этом параметры системы лежат в пределах нормы, то делается вывод о том, что замененный элемент неисправен. Преимущество данного способа – простота. Но на практике этот способ имеет ограничения, во-первых, из-за отсутствия запасных элементов, во-вторых, из-за необходимости проведения регулировок вследствие недостаточной взаимозаменяемости.

Зависимые отказы могут привести к выходу их строя вновь установленного элемента, поэтому этот вид проверки используют, когда подозреваемый элемент легко съемный и недорогой.

Способ сравнения

– режим неисправного участка (узла, блока) объекта или системы сравнивается с режимом однотипного участка исправного объекта. Достоинство способа в отсутствии необходимости знаний абсолютных значений, измеряемых величин и параметров. В то же время этот способ позволяет определять довольно сложные неисправности. Недостаток способа – необходимость запасного (стендового) комплекта оборудования и, как следствие, возможность применения этого способа только в условиях лаборатории.

При способе характерных неисправностей

отказ отыскивается на основании известных характерных признаков. Такие неисправности и их признаки представляются в виде таблиц в инструкции по эксплуатации СА.

Таблицы характерных неисправностей обладают рядом недостатков, из которых наиболее существенны следующие:

Таблицы не обеспечивают однозначной связи между признаками отказа и возможными неисправностями: к одному признаку привязываются несколько различных неисправностей и обычно без каких-либо указаний на особенности их появления;

В таблицах часто отсутствует указания о проведении испытаний, направленных на уточнение причины отказов. Отдельный внешний признак не может указать на конкретную причину отказа, а для ее отыскания необходимо логическое сопоставление целого ряда внешних признаков, включая показания устройств контроля и результаты испытаний;

Действия по поиску отказа, рекомендуемые таблицами, не содержат причинно-следственных связей и не распределяются в порядке их следования, в то время как реальный поиск представляет собой четкую последовательность различных проверок (испытаний).

Тест-сигналы

широко применяются в различных вычислительных машинах, в счетно-решающих устройствах. При этой проверке на вход контролируемого устройства подается сигнал с определенными характеристиками. Анализ выходного сигнала позволяет определять место неисправного элемента.

Изоляция блока

(узла, участка, каскада)

обоснована тем, что в ряде случаев блок или каскад связан большим числом функциональных связей с другими частями объекта. При отказе такого блока трудно определить, где возникла неисправность – в самом блоке или в функционально связанных с ним частях изделия. Отсоединение некоторых функциональных связей позволяет иногда локализовать местонахождение неисправного элемента.

Каждый из рассмотренных частных способов поиска неисправностей имеет существенные ограничения, поэтому в практике ремонта КИП и СА обычно применяют совместно несколько частных способов. Такое совмещение способов позволяет сократить общее время поиска и тем самым способствует его успеху.

Электроника сопровождает современного человека повсеместно: на работе, дома, в автомобиле. Работая на производстве, и неважно, в какой конкретно сфере, часто приходится ремонтировать что-то электронное. Условимся это «что-то» называть «прибор». Это такой абстрактный собирательный образ. Сегодня поговорим о всевозможных премудростях ремонта, освоив которые, вы сможете починить практически любой электронный «прибор», вне зависимости от его конструкции, принципа работы и области применения.

С чего начать

Невелика премудрость перепаять детальку, а вот найти дефектный элемент и есть главная задача в ремонте. Начинать следует с определения типа неисправности, так как от этого зависит, с чего начинать ремонт.

Типов таких три:

1. прибор не работает вообще — не светятся индикаторы, ничто не движется, ничто не гудит, нет никаких откликов на управление;

2. не работает какая-либо часть прибора, то есть не выполняется часть его функций, но хотя проблески жизни в нём всё же видны;

3. прибор в основном работает исправно, но иногда делает так называемые сбои. Назвать такой прибор сломанным пока нельзя, но всё же что-то ему мешает работать нормально. Ремонт в этом случае как раз и заключается в поиске этой помехи. Считается, что это самый сложный ремонт.

Разберём примеры ремонта каждого из трёх типов неисправностей.

Ремонт первой категории

Начнём с самой простой — поломка первого типа, это когда прибор совсем мёртвый. Любой догадается, что начинать нужно с питания. Все приборы, живущие в своём мире машин, обязательно потребляют энергию в том или ином виде. И если прибор наш совсем не шевелится, то вероятность отсутствия этой самой энергии весьма высока. Небольшое отступление. При поиске неисправности в нашем приборе речь часто будет идти именно о «вероятности». Ремонт всегда начинается с процесса определения возможных точек влияния на неисправность прибора и оценки величины вероятности причастности каждой такой точки к данному конкретному дефекту, с последующим превращением этой вероятности в факт. При этом сделать правильную, то есть с самой высокой степенью вероятности оценку влияния какого-либо блока или узла на проблемы прибора поможет самое полное знание устройства прибора, алгоритма его работы, физических законов, на которых основана работа прибора, умение логически мыслить и, конечно же, его величество опыт. Одним из самых эффективных методов ведения ремонта является так называемый метод исключения. Из всего списка всех подозреваемых в причастности к дефекту прибора блоков и узлов, с той или иной степенью вероятности, необходимо последовательно исключать невиновных.

Начинать поиск надо соответственно с тех блоков, вероятность которых может быть виновниками этой неисправности самая высокая. Отсюда и выходит, что чем точнее определена эта самая степень вероятности, тем меньше времени будет затрачено на ремонт. В современных «приборах» внутренние узлы сильно интегрированы между собой, и связей очень много. Поэтому количество точек влияния зачастую бывает чрезвычайно велико. Но и ваш опыт растёт, и со временем вы будете выявлять «вредителя» максимум с двух-трёх попыток.

Например, есть предположение, что с высокой вероятностью виноват в болезни прибора блок «X». Тогда нужно провести ряд проверок, замеров, экспериментов, которые бы подтвердили либо опровергли это предположение. Если после таких экспериментов останутся хоть самые малые сомнения в непричастности блока к «преступному» влиянию на прибор, то исключать полностью этот блок из числа подозреваемых нельзя. Нужно искать такой способ проверки алиби подозреваемого, чтобы на все 100% быть уверенным в его невиновности. Это очень важно в методе исключения. А самый надёжный способ такой проверки подозреваемого — это замена блока на заведомо исправный.

Вернёмся всё же к нашему «больному», у которого мы предположили неисправность питания. С чего начать в этом случае? А как и во всех других случаях — с полного внешнего и внутреннего осмотра «больного». Никогда не пренебрегайте этой процедурой, даже когда уверены в том, что знаете точное местоположение поломки. Осматривайте прибор всегда полностью и очень внимательно, не торопясь. Нередко во время осмотра можно найти дефекты, не влияющие напрямую на искомую неисправность, но которые могут вызвать поломку в будущем. Ищите подгоревшие электроэлементы, вздувшиеся конденсаторы и прочие подозрительно выглядящие элементы.

Если внешний и внутренний осмотр не принёс никаких результатов, тогда берите в руки мультиметр и приступайте к работе. Надеюсь, про проверку наличия напряжения сети и про предохранители напоминать не надо. А вот о блоках питания немного поговорим. В первую очередь, проверяйте высокоэнергетические элементы блока питания (БП): выходные транзисторы, тиристоры, диоды, силовые микросхемы. Потом можно начать грешить на оставшиеся полупроводники, электролитические конденсаторы и, в последнюю очередь, на остальные пассивные электроэлементы. Вообще величина вероятности выхода из строя элемента зависит от его энергетической насыщенности. Чем большую энергию использует электроэлемент для своего функционирования, тем больше вероятность его поломки.

Если механические узлы изнашивает трение, то электрические — ток. Чем больше ток, тем больше нагрев элемента, а нагревание/остывание изнашивает любые материалы не хуже трения. Колебания температуры приводят к деформации материала электроэлементов на микроуровне из-за температурного расширения. Такие переменные температурные нагрузки и являются основной причиной так называемого эффекта усталости материала при эксплуатации электроэлементов. Это необходимо учитывать при определении очерёдности проверки элементов.

Не забывайте проверять БП па предмет пульсаций выходных напряжений, либо каких-то иных помех на шинах питания. Хоть и нечасто, но и такие дефекты бывают причиной неработоспособности прибора. Проверьте, доходит ли реально питание до всех потребителей. Может, из-за проблем в разъёме/кабеле/проводе эта «пища» не доходит до них? БП будет исправен, а энергии-то в блоках прибора всё одно нет.

Ещё бывает, что неисправность таится в самой нагрузке — короткое замыкание (КЗ) там штука нередкая. При этом в некоторых «экономных» БП нет защиты по току и, соответственно, нет такой индикации. Поэтому версию короткого замыкания в нагрузке тоже следует проверить.

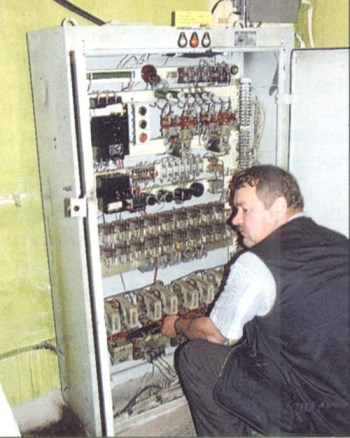

Теперь поломка второго типа. Хотя здесь также всё следует начинать всё с того же внешне-внутреннего осмотра, тут таится гораздо большее разнообразие аспектов, па которые следует обратить внимание. — Самое главное — успеть запомнить (записать) всю картину состояния звуковой, световой, цифровой индикации прибора, кодов ошибок на мониторе, дисплее, положение аварийных сигнализаторов, флажков, блинкеров на момент аварии. Причём обязательно до того, как произойдёт её сброс, квитирование, отключение питания! Это очень важно! Упустить какую-нибудь важную информацию — значит непременно увеличить время, затраченное на ремонт. Осмотрите всю имеющуюся индикацию — и аварийную, и рабочую, и запомните все показания. Откройте шкафы управления и запомните (запишите) состояние внутренней индикации при её наличии. Пошатайте платы, установленные на материнке, в корпусе прибора шлейфы, блоки. Может, неисправность исчезнет. И обязательно прочистите радиаторы охлаждения.

Иногда имеет смысл проверить напряжение на каком-нибудь подозрительном индикаторе, особенно если им является лампа накаливания. Внимательно прочтите показания монитора (дисплея), при его наличии. Расшифруйте коды ошибок. Посмотрите таблицы входных и выходных сигналов на момент аварии, запишите их состояние. Если прибор обладает функцией записи происходящих с ним процессов, не забудьте прочесть и проанализировать такой журнал событий.

Не стесняйтесь — понюхайте прибор. Нет ли характерного запаха горелой изоляции? Особое внимание уделите изделиям из карболита и других реактивных пластмасс. Нечасто, но бывает, что их пробивает, и пробой этот порою очень плохо видно, особенно если изолятор чёрного цвета. Из-за своих реактивных свойств эти пластмассы не коробит при сильном нагреве, что также затрудняет обнаружение пробитой изоляции.

Посмотрите, нет ли потемневшей изоляции обмоток реле, пускателей, электродвигателей. Нет ли потемневших резисторов и изменивших нормальный цвет и форму других электрорадиоэлементов.

Нет ли вздувшихся или «стрельнувших» конденсаторов.

Проверьте, нет ли в приборе воды, грязи, посторонних предметов.

Посмотрите, нет ли перекоса разъёма, или блок/плата не до конца вставлены в своё место. Попробуйте вынуть и заново вставить их.

Возможно, какой-либо переключатель на приборе стоит в не соответствующем положении. Заела кнопка, либо подвижные контакты у переключателя стали в промежуточном, не зафиксированном положении. Возможно пропал контакт в каком-нибудь тумблере, переключателе, потенциометре. Потрогайте их все (при обесточенном приборе), пошевелите, повключайте. Лишним это не будет.

Проверьте на предмет заклинивания механические части исполнительных органов — проверните роторы электродвигателей, шаговых двигателей. Подвигайте по необходимости другие механизмы. Сравните прилагаемое при этом усилие с другими такими же рабочими устройствами, если конечно есть такая возможность.

Осмотрите внутренности прибора в работающем состоянии — возможно увидите сильное искрение в контактах реле, пускателей, переключателей, что будет свидетельствовать о чрезмерно высокой величине тока в этой цепи. А это уже хорошая зацепка для поиска неисправности. Часто виной такой поломки бывает дефект какого-либо датчика. Эти посредники между внешним миром и прибором, которому они служат, обычно вынесены далеко за порубежье самого корпуса прибора. И при этом работают они обычно в более агрессивной среде, чем внутренне части прибора, которые так или иначе, но защищены от внешнего воздействия. Поэтому все датчики требуют повышенного внимания к себе. Проверьте их работоспособность и не поленитесь почистить от загрязнения. Концевые выключатели, различные блокирующие контакты и прочие датчики с гальваническими контактами — являются подозреваемыми с высоким приоритетом. Да и вообще любой «сухой контакт» т.е. не пропаянный, должен стать элементом пристального внимания.

И ещё момент — если прибор прослужил уже немало времени, то следует обратить внимание на элементы, наиболее подверженные какому-либо износу или изменению своих параметров с течением времени. Например: механические узлы и детали; элементы, подвергающиеся во время работы повышенному нагреву или иному агрессивному воздействию; электролитические конденсаторы, некоторые виды которых склонны терять ёмкость со временем из-за высыхания электролита; все контактные соединения; органы управления прибором.

Практически все виды «сухих» контактов с течением времени теряют свою надёжность. Особое внимание следует уделить контактам с серебряным покрытием. Если прибор долгое время проработал без технического обслуживания, рекомендую перед тем, как приступать к углублённому поиску неисправности, сделать профилактику контактам — осветлить их обычным ластиком и протереть спиртом. Внимание! Никогда не пользуйся абразивными шкурками для чистки посеребрённых и позолоченных контактов. Это верная смерть разъёму. Покрытие серебром или золотом делается всегда очень тонким слоем, и стереть абразивом его до меди очень легко. Полезно провести процедуру самоочистки контактов розеточной части разъёма, на профессиональном сленге «мамы»: соедините-разъедините разъём несколько раз, от трения пружинящие контакты немного очищаются. Ещё советую, работая с любыми контактными соединениями, не трогать их руками — масляные пятна от пальцев негативно влияют на надёжность электрического контакта. Чистота залог надёжной работы контакта.

Первейшее дело — проверить срабатывание какой-либо блокировки, защиты в начале ремонта. (В любой нормальной технической документации на прибор есть глава с подробным описанием применяемых в нём блокировок.)

После осмотра и проверки питания прикиньте навскидку — что наиболее вероятно сломалось в приборе, и проверьте эти версии. Сразу в дебри прибора не стоит лезть. Сначала проверьте всю периферию, особенно исправность исполнительных органов — возможно сломался не сам прибор, а какой-либо механизм, управляемый им. Вообще рекомендуется изучить, пусть и не до тонкостей, весь производственный процесс, участником которого является подопечный прибор. Когда очевидные версии исчерпаны — вот тогда садитесь за свой рабочий стол, заваривайте чайку, раскладывайте схемы и прочую документацию на прибор и «рожайте» новые идеи. Думайте, что ещё могло вызвать эту болезнь прибора.

Через некоторое время у вас должно «родиться» определённое количество новых версий. Тут рекомендую не спешить бежать проверять их. Сядьте где-нибудь в спокойной обстановке и подумайте над этими версиями па предмет величины вероятности каждой из них. Тренируйте себя в деле оценки таких вероятностей, а когда накопится опыт в подобной селекции — станете делать ремонт гораздо быстрее.

Самый результативный и надёжный способ проверки подозреваемого блока, узла прибора на работоспособность, как уже говорилось, это замена его на заведомо исправный. Не забывайте при этом внимательно проверять блоки на предмет их полной идентичности. Если будете подключать тестируемый блок к работающему исправно прибору, то по возможности подстрахуйтесь — проверьте блок на предмет завышенных выходных напряжений, короткое замыкание по питанию и в силовой части, и прочие возможные неисправности, которые могут вывести из строя рабочий прибор. Бывает и обратное: подключаешь донорскую рабочую плату в сломанный прибор, проверяешь, что хотел, а когда её возвращаешь назад — она оказывается уже неработоспособной. Такое бывает нечасто, но всё же имейте в виду этот момент.

Если таким образом удалось найти неисправный блок, то дальше локализовать поиск неисправности до конкретного электроэлемента поможет так называемый «сигнатурный анализ». Так называют метод, при котором ремонтник проводит интеллектуальный анализ всех сигналов, коими «живёт» испытуемый узел. Подключите исследуемый блок, узел, плату к прибору с помощью специальных удлинителей-переходников (такие обычно поставляются в комплекте с прибором), чтобы был свободный доступ ко всем электроэлементам. Разложите рядом схему, измерительные приборы и включите питание. Теперь сверьте сигналы в контрольных точках на плате с напряжениями, осциллограммами на схеме (в документации). Если схема и документация не блещут такими подробностями, тут уж напрягайте мозги. Хорошие знания по схемотехнике здесь будут весьма кстати.

Если появились какие-то сомнения, то можно «повесить» на переходник исправную образцовую плату с рабочего прибора и сравнить сигналы. Сверьте со схемой (с документацией) все возможные сигналы, напряжения, осциллограммы. Если найдено отклонение какого-либо сигнала от нормы, не спешите делать вывод о неисправности именно этого электроэлемента. Он может быть не причиной, а всего лишь следствием другого нештатного сигнала, который вынудил этот элемент выдать ложный сигнал. Во время ремонта старайтесь сужать круг поиска, максимально локализовать неисправность. Работая с подозреваемым узлом/блоком, придумывайте такие испытания и измерения для него, которые бы исключили (или подтвердили) причастность этого узла/блока к данной неисправности наверняка! Семь раз подумайте, когда исключаете блок из числа неблагонадёжных. Все сомнения в этом деле должны быть развеяны явными уликами.

Эксперименты делайте всегда осмысленно, метод «научного тыка» не наш метод. Дескать, дай-ка я вот этот провод сюда ткну и посмотрю, что будет. Никогда не уподобляйтесь таким «ремонтёрам». Последствия всякого эксперимента обязательно должны быть продуманы и нести полезную информацию. Бессмысленные же эксперименты — пустая трата времени, и к тому же ещё поломать можно что- нибудь. Развивайте в себе способность логически мыслить, стремитесь видеть чёткие причинно-следственные связи в работе устройства. Даже в работе сломанного прибора есть своя логика, всему есть объяснение. Сможете понять и объяснить нестандартное поведение прибора — найдёте его дефект. В деле ремонта очень важно самым чётким образом представлять себе алгоритм работы прибора. Если у вас есть пробелы в этой области, читайте документацию, спрашивайте всех, кто хоть что-то знает об интересующем вопросе. И не бойтесь спрашивать, вопреки распространённому мнению, это не убавляет авторитет в глазах коллег, а наоборот, умные люди всегда это оценят положительно. Помнить наизусть схему прибора абсолютно ненужно, для этого бумагу придумали. А вот алгоритм его работы надо знать «назубок». И вот вы «трясёте» прибор уже который день. Изучили его так, что кажется дальше некуда. И уже неоднократно пытали все подозреваемые блоки/узлы. Испробованы даже казалось бы самые фантастические варианты, а неисправность так и не найдена. Вы уже начинаете понемногу нервничать, может даже паниковать. Поздравляю! Вы достигли апогея в данном ремонте. И тут поможет только… отдых! Вы просто устали, нужно отвлечься от работы. У вас, как говорят опытные люди, «глаз замылился». Так что бросайте работу и полностью отключите своё внимание от подопечного прибора. Можно заняться другой работой, или вовсе ничем не заниматься. Но о приборе нужно забыть. А вот когда отдохнёте, то сами почувствуете желание продолжить битву. И как часто бывает, после такого перерыва вы вдруг увидите такое простое решение проблемы, что удивитесь несказанно!

А вот с неисправностью третьего типа всё гораздо сложнее. Так как сбои в работе прибора носят обычно случайный характер, то для того чтобы поймать момент проявления сбоя, времени часто требуется очень много. Особенности внешнего осмотра в этом случае заключаются совмещении поиска возможной причины сбоя с проведением профилактических работ. Вот для ориентира перечень некоторых возможных причин появления сбоев.

Плохой контакт (в первую очередь!). Почистите разъёмы все сразу во всём приборе и внимательно осматривайте при этом контакты.

Перегрев (как и переохлаждение) всего прибора, вызванный повышенной (пониженной) температурой окружающей среды, либо вызванный длительной работой с высокой нагрузкой.

Пыль на платах, узлах, блоках.

Загрязнение радиаторов охлаждения. Перегрев полупроводниковых элементов, которые они охлаждают, тоже может быть причиной сбоев.

Помехи в сети питания. Если фильтр питания отсутствует или вышел из строя, либо его фильтрующих свойств недостаточно для данных условий эксплуатации прибора, то сбои в его работе будут нередкими гостями. Попробуйте связать сбои с включением какой-либо нагрузки в той же электросети, от которой питается прибор, и тем самым найти виновника помехи. Возможно именно в соседнем приборе неисправен сетевой фильтр, либо ещё какая другая неисправность в нём, а не в ремонтируемом приборе. По возможности запитайте прибор на некоторое время от бесперебойника с хорошим встроенным сетевым фильтром. Сбои пропадут — ищите проблему в сети.

И здесь, как и в предыдущем случае, самым эффективным способом ремонта является метод замены блоков на заведомо исправные. Меняя блоки и узлы между одинаковыми приборами, внимательно следите за их полной идентичностью. Обратите внимание на наличие персональных настроек в них — различные потенциометры, настроенные контуры индуктивности, переключатели, джемперы, перемычки, программные вставки, ПЗУ с различными версиями прошивок. Если они имеются, то решение о замене принимайте, обдумав все возможные проблемы, которые могут возникнуть в связи с опасностью нарушения работы блока/узла и прибора в целом, из-за разницы в таких настройках. Если всё же имеется острая необходимость в такой замене, то делайте перенастройку блоков с обязательной записью предыдущего состояния — пригодится при возврате.

Бывает так, что заменены все составляющие прибор платы, блоки, узлы, а дефект остался. Значит, логично предположить, что неисправность засела в оставшейся периферии в жгутах проводов, внутри какого-либо разъёма проводок оторвался, может быть дефект кросс-платы. Иногда виноват бывает замятый контакт разъёма, например в боксе для плат. При работе с микропроцессорными системами иногда помогает многократный прогон тестовых программ. Их можно закольцевать или настроить на большое количество циклов. Причём лучше, если они будут именно специализированные тестовые, а не рабочие. Эти программы умеют фиксировать сбой и всю сопутствующую ему информацию. Если умеете, сами напишите такую тестовую программу, с ориентацией на конкретный сбой.

Бывает, что периодичность проявления сбоя имеет некую закономерность. Если сбой можно связать по времени с исполнением какого-либо конкретного процесса в приборе, тогда вам повезло. Это очень хорошая зацепка для анализа. Поэтому всегда внимательно наблюдайте за сбоями прибора, замечайте все обстоятельства, при которых они проявляются, и старайтесь связать их с исполнением какой-либо функции прибора. Длительное наблюдение за сбоящим прибором в этом случае может дать ключ к разгадке тайны сбоя. Если найти зависимость появления сбоя от, например, перегрева, повышения/ понижения напряжения питания, от вибрационного воздействия, это даст некоторое представление о характере неисправности. А дальше — «ищущий да обрящет».

Способ контрольной замены почти всегда приносит положительные результаты. Но в найденном таким образом блоке может быть множество микросхем и других элементов. А значит, есть возможность восстановить работу блока заменой лишь одной, недорогой детальки. Как в этом случае локализовать поиск дальше? Тут тоже не всё потеряно, существуют несколько интересных приёмов. Сигнатурным анализом поймать сбой практически нереально. Поэтому попробуем использовать некоторые нестандартные методы. Нужно спровоцировать блок на сбой при определённом локальном воздействии на пего и при этом надо, чтобы момент проявления сбоя можно было привязать к конкретной детали блока. Вешайте блок на переходник/удлинитель и начинайте его мучить. Если подозреваете в плате микротрещину, можно попробовать закрепить плату на каком-нибудь жёстком основании и деформировать только малые части её площади (углы, края) и гнуть их в разных плоскостях. И наблюдайте при этом за работой прибора — ловите сбой. Можно попробовать постучать ручкой отвёртки по частям платы. Определились с участком платы — берите линзу и внимательно высматривайте трещинку. Нечасто, но иногда всё-таки удаётся обнаружить дефект, и, кстати, при этом далеко не всегда виновной оказывается микротрещина. Гораздо чаще находятся дефекты пайки. Поэтому рекомендуется не только гнуть саму плату, но и шевелить все её электроэлементы, внимательно наблюдая за их паяным соединением. Если подозрительных элементов немного, можно просто сразу все пропаять, чтобы в будущем больше не было проблем с этим блоком.

А вот если в причине сбоя подозревается какой-либо полупроводниковый элемент платы, найти его будет непросто. Но и тут тоже можно словчить, есть такой несколько радикальный способ спровоцировать сбой: в рабочем состоянии нагревайте паяльником по очереди каждый электроэлемент и следите за поведением прибора. К металлическим частям электроэлементов паяльник нужно прикладывать через тонкую пластинку слюды. Греть примерно градусов до 100-120, хотя иногда и больше требуется. При этом, конечно, есть определённая доля вероятности дополнительно испортить какой-ни- будь «невинный» элемент на плате, но стоит ли рисковать в этом случае, это уже решать вам. Можно попробовать наоборот, охлаждать льдинкой. Тоже не часто, но всё же можно и таким способом попробовать, как у нас говорят, — «выковырять клопа». Если уж сильно припекло, и при наличии возможности, конечно, то меняйте все подряд полупроводники на плате. Очерёдность замены — по нисходящей эиергоиасыщеипости. Меняйте блоками по нескольку штук, периодически проверяя работоспособность блока на отсутствие сбоев. Попробуйте хорошенько пропаять все подряд электроэлементы на плате, иногда только уже одна эта процедура возвращает прибор к здоровой жизни. Вообще с неисправностью такого типа никогда нельзя гарантировать полное выздоровление прибора. Часто бывает так, что вы во время поиска неисправности шевельнули случайно какой-то элемент, у которого был слабый контакт. При этом неисправность исчезла, но скорее всего этот контакт опять себя проявит со временем. Ремонт редко проявляющегося сбоя — занятие неблагодарное, времени и усилий требует много, а гарантии, что прибор будет обязательно отремонтирован, нет никакой. Поэтому многие мастера часто отказываются браться за ремонт таких капризных приборов, и, честно говоря, я их за это не виню.

Повреждение в электросхемах кранов

Электрооборудование башенного крана

состоит из большого числа

, электрических аппаратов и приборов, связанных между собой

электропроводкой, длина которой достигает нескольких тысяч метров. В процессе

работы крана могут возникать повреждения в электрических схемах. Эти повреждения

могут быть вызваны выходом из строя элементов машин и аппаратов, обрывом

электропроводки и повреждением изоляции.

Методы устранения неисправностей в электрических схемах кранов

Неисправности устраняют в два этапа. Сначала ищут

неисправный участок схемы, а затем восстанавливают его. Наиболее сложный первый

этап. Умение выявить место неисправности в наиболее короткий срок и с

наименьшими затратами труда имеет очень важное значение, так как позволяет

значительно сократить простои крана. Восстановление поврежденного участка обычно

сводится к замене неисправного элемента (контакта, провода) или

соединению оборванной электропроводки.

Неисправности электрических схем можно разделить на четыре группы: обрыв

электрической цепи; ; замыкание на корпус (пробой

изоляции); возникновение обходной цепи при замыкании между собой проводов.

Все эти неисправности могут иметь различные внешние проявления в зависимости

от особенностей крана. Поэтому при устранении неисправности

следует тщательно проанализировать работу схемы во всех режимах, выявить

отклонения в работе отдельных механизмов крана и только после этого приступить к

поиску повреждений в той части схемы, которая может вызвать эти отклонения.

Нельзя дать методику, пригодную для поисков любого случая неисправности,

поскольку даже одинаковые схемы привода для разных механизмов крана имеют свои

особенности. Однако некоторые общие правила могут быть использованы при анализе

любой крановой электросхемы.

В первую очередь определяют, в какой цепи — силовой или управления — возникла

неисправность.

Рассмотрим пример неисправности электрической схемы привода

механизма поворота крана С-981А. Неисправность заключается в том, что механизм

поворота не включается в направлении Влево. Все остальные механизмы, в том числе

и механизм поворота в направлении Вправо, работают.

Если при пробном включении рукоятки командоконтроллера в первое положение

Влево не включается К2 (рис 1, а), неисправность следует

искать в цепи управления, т. е. этого пускателя (цепь: провод 27,

контакт В1-3 пускателя К2 и перемычки между главными контактами пускателя К2 и

пускателя К1.

Рис. 1. Поиск места неисправности в электрической схеме привода поворота

крана С-981А;

А — принципиальная электрическая схема привода поворота крана;

б — монтажная электрическая схема реверсивного магнитного пускателя; /, //,

///, IV — последовательность включения вольтметра при проверке цепи

Место обрыва можно определить, проверяя цепь с помощью вольтметра или

контрольной лампы, которые включают, как показано на рисунке. Первое

включение служит для контроля работы самого вольтметра (контрольной лампы).

Допустим, что при подключении вольтметра к клемме 31 он показывает напряжение

(лампа горит), а при подключении к клемме 51 не показывает. Следовательно, обрыв

находится между этими клеммами. На рисунке видно, что в этот участок входит

конечный выключатель ВК2 и провода, соединяющие его с клеммами шкафа

управления.

Пользуясь этим способом для выявления места обрыва цепи необходимо строго

соблюдать : работать в диэлектрических перчатках и

галошах или, стоя на изолирующей подставке, не прикасаться к контактам и

оголенным проводникам.

При использовании для проверки контрольной лампы

принимают меры против включения магнитного пускателя К2 и механизма поворота

крана. Для этого закрепляют якорь магнитного пускателя в положении Выключено.

Лампа в холодном состоянии имеет небольшое сопротивление (в несколько раз

меньшее, чем уторящей лампы) и при подключении ее к клемме 31 образуется

замкнутая цепь (провод 27, контрольная лампа, катушка К2, провод 28), что

вызывает срабатывание пускателя К2. При пользовании вольтметром пускатель не

может включиться, так как обмотка вольтметра имеет большое сопротивление.

Проверяя цепь для определения места обрыва, следует помнить, что у многих

кранов часть цепи работает на переменном токе, а часть — на постоянном. При проверке клеммы

вольтметра (лампы) подключают к источнику постоянного тока, а при проверке цепи

переменного тока — к фазе переменного тока. Во время работы следует обязательно

пользоваться электрическими схемами, так как ошибочное включение лампы в фазу

переменного тока при проверке цепи, работающей на постоянном токе, может

привести к повреждению выпрямительных устройств.

При поиске места замыкания на корпус (пробоя изоляции) участок (с

предполагаемым пробоем) отсоединяют от источника тока, а вольтметр (лампу)

подключают к источнику тока и проверяемому участку. В нормальном состоянии

отсоединенный участок изолирован от металлоконструкции крана и вольтметр (лампа)

ничего не покажет. При пробое вольтметр показывает напряжение, а лампа горит.

Последовательно отсоединяя отдельные части проверяемого участка цепи, можно

найти поврежденное место.

Если, например, в катушке К2 (см. рис. 1) пробило изоляцию, то при отключении

катушки от привода 28 и присоединении вольтметра к клеммам 27 и 51 (контакт В1-3

командоконтроллера разомкнут) вольтметр покажет напряжение.

Значительно эффективней и безопасней производить проверку цепи с помощью

омметра или пробника. Пробник состоит из милливольтметра с пределом измерения

0-75 мВ, последовательно соединенного с резистором R = 40 — 60 Ом и батарейкой 4,5

В от карманного фонарика. Выводы пробника А и В служат для подключения к клеммам

проверяемой цепи. Методика поиска места неисправности аналогична описанной выше,

но кран отключают от внешней сети, так как у омметра и пробника имеются свои

источники тока.

При использовании омметра или пробника полностью исключается возможность

поражения током, кроме того, с их помощью можно обнаружить место короткого

замыкания в проводах.

Цепи управления (цепи защиты) у кранов различных типов

выполнены по общему принципу, отличаются они только количеством последовательно

включенных аппаратов и имеют общие признаки неисправности. Любую цепь защиты

можно условно разделить на три участка: участок с нулевыми контактами

контроллеров и кнопкой включения линейного контактора; участок, блокирующий

нулевые контакты контроллеров и кнопку при включении контактора и замыкании его

блок-контактов (цепь блокировки); общий участок, в который включены аварийные

выключатели, контакты максимальных реле и .

Внешним признаком обрыва цепи каждого участка служит определенный характер

работы линейного контактора. При обрыве цепи на первом участке линейный

контактор не включается, когда нажимают кнопку, но включается, когда

поворачивают вручную подвижную часть контактора до замыкания блок-контактов. При

пробном включении контактора -вручную необходимо принять следующие меры

безопасности: все контроллеры установить в нулевое положение; поворачивать

подвижную часть контактора либо с помощью монтерского инструмента с

изолированными ручками, либо в диэлектрических перчатках.

Если цепь оборвана на втором участке, линейный контактор включается при

нажатии кнопки, но отпадает, когда кнопка возвращается в нормальное

положение.

Когда цепь оборвана на третьем участке, линейный не включается ни

от кнопки, ни при переводе его во включенное положение вручную.

Неисправности электродвигателей

Из разнообразных остановимся на наиболее распространенных.

Короткое замыкание в обмотке ротора. Признак неисправности: включение

происходит рывком, обороты двигателя не зависят от позиции

контроллера. Для проверки отсоединяют ротор двигателя от пускорегулирующего

сопротивления. Если при включении статора двигатель будет работать, обмотка

ротора закорочена.

Короткое замыкание в обмотке статора. Признак неисправности: двигатель при

включении не вращается, срабатывает максимальная защита.

Обрыв одной из фаз статора при соединении двигателя звездой. Признаки

неисправности: двигатель не создает вращающего момента и, следовательно,

механизм не проворачивается. Чтобы обнаружить неисправность, двигатель

отсоединяют от сети и каждую фазу в отдельности проверяют контрольной лампой.

Для проверки используют низкое напряжение (12 В). Если обрыва нет, лампа будет

гореть полным накалом, а при проверке фазы, имеющей обрыв, лампа гореть не

будет.

Обрыв в цепи одной фазы ротора. Признак неисправности: двигатель вращается с

половинной скоростью и сильно гудит. При обрыве фазы статора или ротора у

грузовой и стреловой лебедок возможно падение груза (стрелы)

независимо от направления включения контроллера.

Название:

Поиск неисправностей в электрических схемах

Бенда Дитмар

Год:

2010 (во быстрые…)

Страниц:

250

Формат:

DjVu

Размер:

7.18 Mб

Язык:

русский (перевод с немецкого)

В книге обобщен многолетний опыт практической работы и приведены проверенные методики поиска неисправностей для различных электронных устройств. На большом количестве примеров аналоговых и цифровых блоков, программируемых контроллеров и компьютерной техники показан системный подход и специфика поиска неисправностей в электрических схемах. Рассмотрены основные правила проведения технического обслуживания, фазы поиска неисправностей, диагностика устройств, тестирование электронных компонентов.

Оглавление

Предисловие

Глава 1

. Основные правила успешного технического обслуживания

1.1. Системный подход, логика и опыт гарантируют успех

1.2. Общение с клиентом

Глава 2.

Получение информации об устройствах и системах

2.1. Системный сбор информации о знакомом и неизвестном

2.2. Собирайте информацию целенаправленно

2.3. Устанавливайте характерные черты структуры

Глава 3.

Систематизированный поиск неисправностей в автоматизированных устройствах

3.1. Предпосылки и последовательность успешного поиска неисправностей

3.2. Оценка фактического состояния устройства

3.3. Локализация области неисправности

3.4. Мероприятия по ремонту и вводу в эксплуатацию

Глава 4.

Определение полярности и напряжения в электронных блоках и схемах

4.1. Измерение напряжения

4.2. Неисправности в электрической цепи

4.3. Точка, взятая в качестве опорного потенциала, определяет полярность и значение напряжений

4.4. Примеры определения полярности и напряжений

4.5. Упражнения для закрепления полученных знаний

Глава 5

. Системный поиск неисправностей в аналоговых схемах

5.1. Определение напряжений в схемах

5.2. Последствия возможных коротких замыканий и обрывов при различных видах связи

Соединительные связи

Отрицательные обратные связи

Положительные обратные связи

5.3. Систематизированный поиск неисправностей в аналоговых схемах

5.4. Поиск неисправностей в схемах управления и регулировки

Электропривод трехфазного тока

Стабилизатор напряжения

5.5. Поиск неисправностей в колебательных схемах

LC-генератор синусоидальных колебаний

Мостовой RC-генератор

Функциональный преобразователь

5.6. Поиск неисправностей в операционных усилителях

Поиск неисправностей в предусилителях

Оконечный усилитель

5.7. Упражнения для закрепления полученных знаний

Глава 6.

Системный поиск неисправностей в импульсных и цифровых схемах

6.1. Напряжения в цифровых схемах

6.2. Воздействия возможных коротких замыканий и внутренних обрывов

6.3. Систематизированный поиск ошибок в цифровой схеме

6.4. Ошибки в цифровых интегральных схемах

6.5. Упражнения для закрепления полученных знаний

Глава 7.

Поиск неисправностей в системе с компьютерными схемами

7.1. Диагностика неисправностей в схемах с тремя состояниями

7.2. Проверка статических функциональных параметров

7.3. Проверка динамических функциональных параметров

7.4. Систематизированный поиск неисправностей в компьютерной схеме

7.5. Поиск неисправностей в схемах интерфейсов

7.6. Упражнения для закрепления полученных знаний

Глава 8.

Поиск неисправностей в системах на программируемых контроллерах

8.1. Проверка статических и динамических функциональных параметров

8.2. Техническое обслуживание путем диагностики с помощью устройства визуального отображения

8.3. Систематизированный поиск неисправностей в схеме программируемого контроллера

8.4. Упражнения для закрепления полученных знаний

Глава 9

. Поиск неисправностей в системе с сетевым напряжением питания

9.1. Сетевые помехи и их воздействия

9.2. Поиск неисправностей в схемах выпрямителей

9.3. Поиск неисправностей в источниках питания

9.4. Упражнения для закрепления полученных знаний

Глава 10.

Поиск ошибок в системах тестирования при обслуживании и производстве

10.1. Внутрисхемное тестирование

10.2. Поиск неисправностей с помощью контактной системы тестирования

10.3. Подготовка электронных блоков к тестированию

10.4. Локализация коротких замыканий

10.5. Упражнения для закрепления полученных знаний

Приложение.

Ответы к упражнениям

Предметный указатель